Modell: Tysk-630t

Die Maschine nimmt ein Fanuc -CNC -System mit stabiler Verarbeitungsgenauigke...

Hervorragende Genauigkeit der Ausrüstung, gute Starrheit und erstklassige Verarbeitungseffizienz, damit unsere Produkte für API-Standards und den größten Teil der Marktprämienverbindungen qualifiziert werden können.

Die Maschine nimmt ein Fanuc -CNC -System mit stabiler Verarbeitungsgenauigke...

Einführung in Hochleistungs-Spänebrecher Technologien In der modernen Fertigung, insbesondere in den Bereichen Metallurgie, Chemie und industrielle Bearbeitung, ist die Auswahl eines Hochleistungs-Späneb...

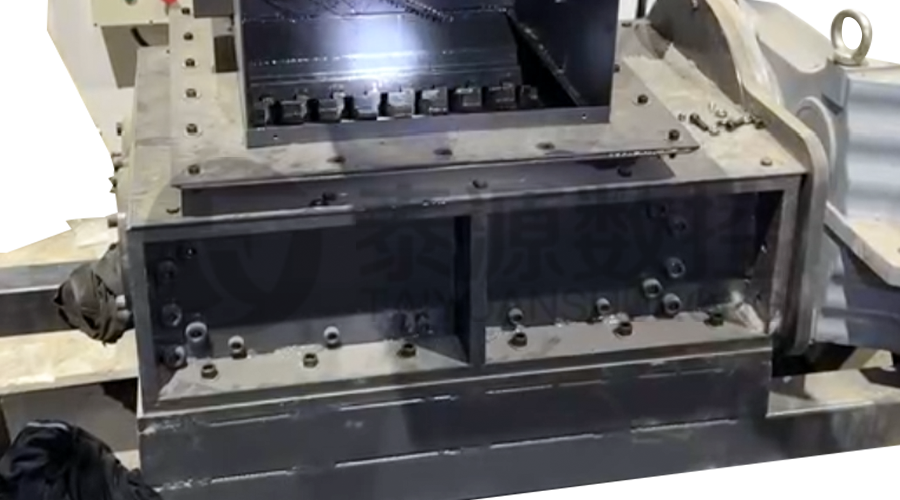

Schlüsselkomponenten von Hochpräzise Rohrgewindeschneidmaschine Die Leistung von jedem Hochpräzise Rohrgewindeschneidmaschine hängt stark von seinen mechanischen und sensorischen Komponenten ab....

I. Die Bedeutung der Drehmomentregelung bei OCTG-Verbindungen Die Integrität einer Öl- oder Gasquelle hängt von der Zuverlässigkeit der Bohrlochverbindungen ab. Die Drehmaschine für Gehäuse- und Rohrkupplun...

Unser Engagement

Unser Ziel ist es, dem Markt und unseren Kunden maßgeschneiderte Lösungen anzubieten, sei es ein einzelnes Produkt oder ein komplettes Ausrüstungsset.

Obwohl Märkte, Anwendungen und Kunden unterschiedlich sind, verfügen wir über einen einzigartigen Ansatz, der unsere Kunden zum Erfolg führt.

Wir werden auf alle Anfragen und Rückmeldungen von Kunden geduldig und sorgfältig reagieren.

Für jede Kundenberatung erstellen wir Ihnen schnellstmöglich das professionellste und günstigste Angebot.

Bei allen neuen Produkten unserer Kunden kommunizieren wir sehr professionell mit ihnen, hören uns ihre Meinungen an und geben praktische Vorschläge, um sicherzustellen, dass wir die besten Produkte anbieten.

Wir erfüllen alle Bestellungen unserer Kunden termingerecht und mit garantierter Qualität und Quantität.

Beim Betrieb der Fugen- und Kopplungdrehmaschine Um die Bohrrohrgelenke und -kupplungen zu verarbeiten, sind die üblichen Probleme und Lösungen für Werkzeuge wie folgt:

Häufige Probleme mit dem Werkzeugkleidung

Schleifverschleiß: Während der Verarbeitung von Bohrrohrverbindungen und -kupplungen werden harte Punkte im Werkstückmaterial wie Carbiden, Nitriden usw. die Werkzeugoberfläche wie abrasive Partikel geschnitten und kratzen und verursachen den Werkzeugverschleiß. Insbesondere bei der Verarbeitung von Bohrrohrmaterialien mit höherer Härte ist ein Schleifverschleiß offensichtlicher.

Klebstoffverschleiß: Während des Schneidvorgangs besteht eine starke Reibung und hohe Temperatur zwischen dem Werkzeug und der Werkstückoberfläche, wodurch die Atome zwischen dem Werkzeug und dem Werkstückmaterial diffundieren und sich miteinander verbinden. Wenn sich das Werkzeug und das Werkstück relativ zueinander bewegen, wird der Bindungspunkt zerrissen, wodurch das Werkzeugmaterial weggenommen wird, wodurch Klebstoffverschleiß ist. Diese Art von Verschleiß ist anfällig für die Verarbeitung von Materialien mit hoher Viskosität.

Diffusionsbeschwerde: Unter hohen Temperatur-Schnittbedingungen diffundieren die chemischen Elemente des Werkzeugs und des Werkstücksmaterials miteinander, wodurch die chemische Zusammensetzung und die Eigenschaften des Werkzeugmaterials verändert, die Härte und Festigkeit des Werkzeugs verringert und damit den Verschleiß des Werkzeugs verschlimmert. Besonders beim Schneiden von Bohrrohrverbindungen und -kupplungen bei hoher Geschwindigkeit wird der Diffusionsnutzen schwerwiegender.

Klingenkollaps: Da die Verarbeitung von Bohrrohrverbindungen und -kupplungen normalerweise intermittierendes Schneiden erfordert, z. B. bei der Verarbeitung von Fäden, wird das Werkzeug regelmäßigen Aufprallbelastungen unterzogen. Wenn der Aufprallwiderstand des Werkzeugs nicht ausreicht oder die Schnittparameter nicht ordnungsgemäß ausgewählt werden, ist die Kante des Werkzeugs anfällig für Klingenkollaps, was zu einem vorzeitigen Ausfall des Werkzeugs führt.

Wärme Ermüdungsverschleiß: Während des Schneidvorgangs wird das Werkzeug wiederholt dem Schneiden von Wärme ausgesetzt, wodurch thermische Spannung erzeugt wird. Wenn die thermische Spannung die Ermüdungsfestigkeit des Werkzeugmaterials überschreitet, werden Risse auf der Werkzeugoberfläche angezeigt. Wenn sich die Risse ausdehnen und sich aneinander verbinden, schält sich das Werkzeugmaterial ab und bildet thermische Ermüdungsverschleiß.

Lösung

Wählen Sie das richtige Werkzeugmaterial aus

Für schwere Schleifverschleiß können Carbid -Werkzeuge mit hoher Härte und guter Verschleißfestigkeit ausgewählt werden. Die von Jiangsu Taixing CNC Maschinenmaschine Co., Ltd., erzeugten Bohrstangenverarbeitungsgeräte sind für eine Vielzahl von Werkzeugen geeignet. Das entsprechende Carbid -Werkzeugmodell kann gemäß verschiedenen Verarbeitungsanforderungen ausgewählt werden, um den Widerstand des Werkzeugs gegenüber abrasiven Verschleiß zu verbessern.

Für Bindungsverschleiß und Diffusionsbeschläge können beschichtete Werkzeuge verwendet werden. Die Beschichtung kann eine Isolationsschicht zwischen dem Werkzeug und dem Werkstück bilden, den direkten Kontakt zwischen dem Werkzeug und dem Werkstücksmaterial verringern und die Möglichkeit der Bindung und Diffusion verringern. Zum Beispiel haben zinnbeschichtete Werkzeuge eine gute Härte und chemische Stabilität, die die Bindungs- und Diffusionsverschleiß effektiv reduzieren können.

Optimieren Sie die Schnittparameter

Passen Sie die Schneidgeschwindigkeit, die Futterrate und die Schnitttiefe vernünftig an. Bei der Verarbeitung von Bohrstangenverbindungen und -kupplungen verschlimmert die Schneidgeschwindigkeit die Verschleiß des Werkzeugs, insbesondere die Diffusionsverschleiß und die thermische Ermüdungsverschleiß. Wählen Sie gemäß dem Werkstückmaterial und der Werkzeugleistung die entsprechende Schneidgeschwindigkeit aus. Im Allgemeinen sollte für Bohrstangenmaterialien mit höherer Härte die Schnittgeschwindigkeit angemessen reduziert werden.

Die Futterrate sollte nicht zu groß sein. Eine übermäßige Futterrate erhöht die Schneidkraft auf das Werkzeug, was leicht zu Werkzeug -Splitter und einem erhöhten Verschleiß verursacht werden kann. Der angemessene Futterrate -Bereich kann durch Experimente und Erfahrung bestimmt werden.

Die Auswahl der Schnitttiefe sollte die Stärke des Werkzeugs und die Verarbeitungsanforderungen des Werkstücks berücksichtigen und eine übermäßige Schnitttiefe vermeiden, die dazu führt, dass das Werkzeug übermäßige Last trägt.

Schneidbedingungen verbessern

Nutzen Sie die Flüssigkeitsabschneidemittel voll. Schneidenflüssigkeit hat die Funktionen von Kühlung, Schmierung, Chipentfernung und Rostprävention, die die Schnitttemperatur effektiv reduzieren, die Reibung zwischen Werkzeug und Werkstück reduzieren und so den Verschleiß des Werkzeugs verringern. Für die Verarbeitung von Bohrrohrverbindungen und -kupplungen sollten das Schneiden von Flüssigkeiten mit gut extremer Druckschmierung und Kühleigenschaften ausgewählt werden, wie z.

Reinigen Sie die Chips im Schneidbereich regelmäßig, um zu verhindern, dass sich die Chips zwischen dem Werkzeug und dem Werkstück ansammeln, was zu Sekundärverschleiß führt. Die Ausrüstung von Jiangsu Taixing CNC Machine MORMOS Co., Ltd. kann mit entsprechenden Chipentfernungsgeräten ausgestattet sein. Stellen Sie den normalen Betrieb und die rechtzeitige Entladung von Chips sicher.

Verbesseren Sie die Qualität des Werkzeugschleifens

Stellen Sie die Schärfe und Oberflächenqualität des Werkzeugs sicher. Eine stumpfe Kante erhöht die Schneidkraft und schneidet Wärme ab, beschleunigt das Werkzeugverschleiß. Übermäßige Oberflächenrauheit des Werkzeugs erhöht auch die Reibung und verschlimmert den Verschleiß. Daher ist es notwendig, angemessene Schleiftechnologie und -ausrüstung zu verwenden, um das Werkzeug fein zu mahlen, um die Qualität des Werkzeugschleifens zu verbessern.

Schärfen und inspizieren Sie die Werkzeuge regelmäßig, um die Verschleiß und Beschädigung der Werkzeuge rechtzeitig zu erkennen und die Werkzeuge, die stark abgenutzt sind, um die Verarbeitungsqualität und -Effizienz zu gewährleisten oder zu ersetzen.